エプソン、大型有機ELパネル製造技術について説明

-インクジェット技術を使った大型化にめど

セイコーエプソン株式会社は、有機ELをテーマにした技術説明会を開催。5月26日に発表した、大型有機ELテレビを実現可能とするインクジェット方式による有機材料の均一成膜技術などについて説明した。

従来の有機ELディスプレイでは、大型基板に有機材料を均一に成膜する技術が確立されておらず、大型化が困難とされてきた。エプソンは、独自のインクジェット技術「マイクロピエゾテクノロジー」を利用した成膜方法を開発。同技術により、基板に塗布するインク材料の最適量を制御し、異なるインクサイズを精密に打ち分けることで、高いレベルで均一に成膜することを可能とし、ムラの無い表示を試作パネルで実現した。

同技術は、米国で開催されたディスプレイ関連の国際学会「SID2009」で論文発表し、13.6型で672×462ドット(60ppi)の試作パネルも出展した。今回の技術説明会でも同サイズの試作機で、実働デモを行なった。

|  |  |

| 13.6型/672×462ドットの有機ELディスプレイ試作機 | ||

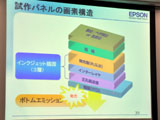

試作機の解像度(60ppi)のまま4倍のサイズに拡大すると、37型フルHDを実現できることから、「大型パネルの実現に近づいた」とする。発光取り出し方式はボトムエミッションで、開口率は40%、輝度は200cd/m2。階調は6bit。バックプレーンはLPTS(低温ポリシリコン)TFT。

|  |  |

| パネル部は厚さ1mmだが、開発ボードをそのまま内蔵しているため、試作機はそれなりに厚みがあった | 試作機の主な仕様 | 試作パネルの画素構造 |

■ インクジェット応用で大型パネル生産にめど。課題は寿命

|

| コア技術開発センターの宮下部長 |

セイコーエプソン株式会社 コア技術開発センターの宮下悟部長は、有機ELディスプレイの特徴と現状を簡単に紹介。その後、エプソンの有機EL開発方針について説明した。

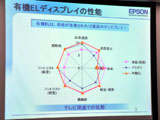

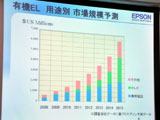

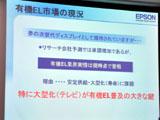

有機ELは、自発光で高コントラスト、広視野角、速い応答速度、低消費電力などの特徴があり、長らく次世代の薄型ディスプレイとして期待されている。宮下部長は「寿命が改善されれば最高のディスプレイ。夢の次世代ディスプレイと期待されてきたが、実際には苦戦している」とし、「大型化」と「寿命」という大きな課題があるとする。特にテレビ向けが需要を拡大することから、「テレビに向けた大型化が有機EL普及の大きなカギとなる」と分析している。

|  |  |

| 寿命を解消すれば「最高のディスプレイ」に | エプソンの市場規模予測 | 大型化が有機EL普及のカギに |

|

| 大型有機ELテレビ実現のための課題 |

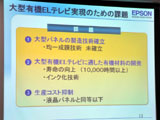

しかし、大型有機ELテレビ実現のためには、「大型パネルの製造技術の確立」、「大型TVに適した有機材料の開発」、「生産コストの抑制」の3つの大きな課題がある。製造技術については、大型パネル用の製膜技術が確立されていなかったことが課題だが、その解消のために開発したのが、今回のインクジェット製膜技術だ。

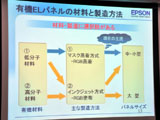

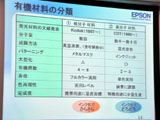

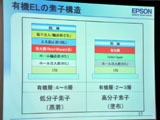

現在、有機ELパネルの製造については、材料は低分子と高分子、製造方法はマスク蒸着とインクジェットのそれぞれ2種類の選択肢がある。今回、エプソンでは高分子材料を使ったインクジェット方式を採用しているが、材料については低分子/高分子のどちらでも対応可能とする方針という。

|  |  |

| 有機ELパネルの製造法 | 低分子材料、高分子材料の違い | 有機ELの素子構造 |

|  |

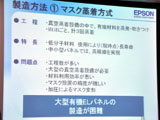

| マスク蒸着の特徴と課題 | R/G/Bごとに3回の蒸着を繰り返す |

製造方法については、現在量産されている中小型パネルでは、マスク蒸着が主流となっている。長寿命な低分子材料が利用でき、中小型パネルでは実績がある一方、真空蒸着設備の中で有機材料を蒸発して吹き付け、という工程をRGBごとに合計3回蒸着する必要があり、工程数が多くなってしまう。また、大型の真空蒸着設備が必要となるほか、材料利用効率が悪い、マスク設置の精度が難しいといった問題があり、大型のパネル製造が難しい。これが今まで大型の有機ELディスプレイが実用化されなかった大きな要因でもある。

そのため、エプソンではプリンタなどで活用しているインクジェット技術を応用したパターニング方式を開発。有機材料をインク化し、ヘッドから吐出するため、RGBを1回で塗布できる。そのため工程数が少なくできる。さらに、大型の真空設備が不要のため、設備投資も抑えられるという特徴があるという。また、材料の利用効率が高く、数ミクロン単位での制御が可能なため、大型パネル製造技術として有望とする。

|  |  |

| インクジェット方式の特徴 | マイクロピエゾテクノロジーの特徴 | |

|

| インクジェット技術により、大型有機ELディスプレイ実現に向けた製造技術を確立 |

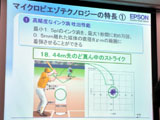

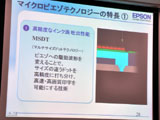

同社のマイクロピエゾテクノロジーでは、最小1.5ピコリットル(pl)のインク滴を、1秒間に約6万回、0.5mm離れた媒体の直径8μmの範囲に着弾できる。また、ピエゾの駆動波形を変えることで、サイズの違うドットを打ち分けることができるなどの特徴もあるという。

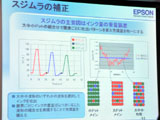

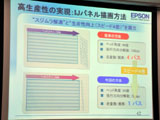

同技術により、画素ごとにインク量がばらつくことを抑制。スジムラ(線上のムラ)の要因になっていた、インクの重量誤差を従来の約6%から0.4%まで削減でき、ムラのないパネルを製造可能となった。また、新しいパネル描画方法の採用により、従来4回の走査が必要だったものを1回の走査で描画可能とし、生産性を大幅に向上している。これらにより、大型パネルの製造技術確立が確認できたとする。

|  |  |

| マイクロピエゾテクノロジーでスジムラを解消。重量誤差を大幅に抑制 | スジムラを補正 | 生産性も向上 |

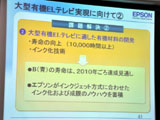

しかし、まだ材料や生産コストについての課題は残る。有機材料については実用化のめどとなる寿命10,000時間以上の達成が必要となるが、現状は青(B)の寿命が課題となっているという。同社では2010年には、Bでも寿命1万時間を達成できると予想しており、材料に合わせたインク化や成膜のノウハウを研究していくという。

民生向けのテレビとしては寿命1万時間では、やや心もとなく感じるが、「テレビに使う場合、通常の発光輝度が30%程度。その場合、寿命は大体10倍ぐらいになる。(試作機の)200cd/m2で1時間が実現できれば、60cd/m2で10万時間。家庭用テレビを考えれば、1万時間の達成が参入の目標としては適正だと思う(宮下部長)」とした。

|  |  |

| 材料の長寿命化は2010年がめど | インク開発の現状 | 生産コストの抑制について |

|

| 大型有機EL実現への展望 |

生産コストについては、材料利用効率が高いこと、TFT基板や駆動技術など液晶パネルの資産を活用できることなどから、将来的には液晶と同等以下を達成できるとする。「ここ、2、3年は苦戦するだろう。しかし、2010年に材料がそろい、テレビが実現可能となれば、市場規模が爆発的に増えていくのではないか(宮下部長)」と言及。2012年ごろに同社の技術を使ったテレビの量産が可能となる見込み。

なお、今回の発表は技術発表という位置付けで、エプソンブランドでテレビを展開するかといった具体的な製品計画や、ビジネス展開について、決定がされているわけではない。「現時点では、経営として全ての選択肢を探っていくという段階(同社広報部)」という。また、ソニーと中小型液晶で提携について協議を進めているが、その中に有機ELは含まれていない。

(2009年 6月 18日)

[AV Watch編集部 臼田勤哉]