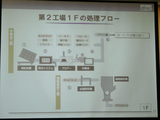

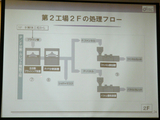

義務化直前、シャープの薄型TVリサイクル拠点を訪ねる

-三重県伊賀市の関西リサイクルシステムズ第2工場

シャープは、4月1日から薄型テレビのリサイクルが義務化されるのに伴い、三重県伊賀市の関西リサイクルシステムズ第2工場内に、薄型テレビの専用リサイクルラインを設置。義務化開始を前に、報道関係者にその様子を公開した。

関西リサイクルシステムズは、1999年12月に設立。シャープが43.3%、三菱マテリアルが40.0%、三洋電機が3.3%、ソニーが3.3%、日立アプライアンスが3.3%、富士通ゼネラルが3.3%、三菱電機が3.3%を出資。エアコン、テレビ、冷蔵庫・冷凍庫、洗濯機の家電4品目のリサイクル拠点として、2001年から稼働している。

対象地域は大阪、京都、和歌山、香川、徳島の2府3県で、2007年度実績で84万6,000台を処理。2008年3月には、累計500万台のリサイクル処理を達成している。

大阪府枚方の第1工場に続いて、今後のテレビの処理台数増加に着目し、2006年12月には、三重県伊賀市にテレビ専用のリサイクル工場として、第2工場を建設。回収が義務化されているブラウン管テレビのリサイクルを行なってきた。

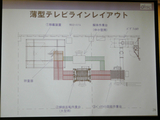

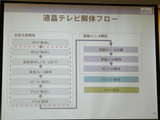

今年4月から、新たに薄型テレビが回収の対象となることで、新たに薄型テレビのリサイクルラインを第2工場に設置。液晶テレビとプラズマテレビを対象にリサイクルを行なう。

現在設置しているのは1ラインで、大型テレビ1人、小型テレビ1人の2人体制と規模は小さい。

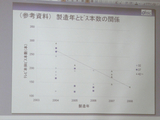

「圧倒的に、ブラウン管テレビの回収が多く、薄型テレビはまだ少ないだろうと見ている。2011年まではこの状況が続くことになる」(関西リサイクルシステムズ・中山和博社長)としている。2009年度には、年間3万台の処理能力を計画しており、今回の投資金額は3,000万円。今後、リサイクル台数の増加にあわせて、ラインを強化することになる。

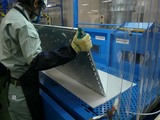

シャープでは、2002年度から液晶テレビリサイクル委員会を設置し、液晶テレビのリサイクルに関する研究を開始。2004年度には、液晶パネルリサイクルガイドラインを策定してきた経緯がある。また、2008年度には、「リサイクル処理作業者の安全・安心」と「大画面薄型テレビを誰にでも解体できる」をコンセプトに、効率的で安全な大画面薄型テレビ用傾斜・反転作業台および搬送装置を開発し、第2工場に設置して、解体実証実験を重ねてきていた。

大型テレビ移載装置の利用シーン |

「ブラウン管テレビは、ビスが1台あたり約50本。それに対して、薄型テレビは約200本。解体しやすい状況ではないのは事実。最近では、月に一度程度の割合で、亀山や天理の技術者が関西リサイクルシステムズに訪れ、設計段階から解体しやすい構造への見直しを進めている。地の利を生かすことで、リサイクルしやすい商品設計や材料開発にも取り組むことができる。液晶テレビの基板を多層化し、ビス1本で両方が外れるようにするといった工夫もその成果」という。

では、薄型テレビのリサイクルラインの様子を写真と動画で紹介しよう。なお、実際に稼働するのは4月1日からであり、今回の公開で使用されたものはデモストレーション用に用意されたものとなっている。

|  |  |

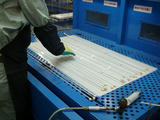

| 作業できる重量の制限は体重の40%まで。65kgの作業者は26kgまでとなる。37インチを超えると作業できないため、この装置を使うことで解決する | ラインに投入されたあと、まずは台座を取りはずす | その後、表示部の解体に入る。ビスの数が多い |

■ ブラウン管テレビのリサイクルラインも公開

|  |  |

| 多くの人数を割いている手解体工程。ラインに入る前には、パルスエアーを使ってホコリやゴミを除去し、作業環境の悪化を防ぐ。また、作業員はひとつの場所だけを担当するのではなく、随時ローテーションを行ない、多能工化を図る。隣の人の遅れた作業をお互いに助ける仕組みも導入している | ||

|  |  |

| この奥で前面ガラス(パネル)と背面ガラス(ファンネル)に分離される | カレット精製工程。ラインへの投入からここまでで1台14分程度で終わる | リサイクルされた素材から試作開発された46インチ液晶テレビの背面キャビネット |

(2009年 3月 18日)

[Reported by 大河原克行 ]